高機能と低コストを実現。

異素材成形の新たな提案

サンドイッチ成形は、異なる材質を同時に射出して、表層(スキン層)・中核層(コア層)に分かれた構造を持つ製品を製造することのできる成形方法。高機能の製品を低廉なコストで実現したいときの解決策として最適です。

例えば、表層に高価な抗菌樹脂を使い、中核層に安価な汎用樹脂を使うというケースが考えられます。表層と中核層のそれぞれに機能や利点の異なる素材を使用することで、機能とコストの両面においてバランスの取れた製品を実現することができます。

特徴

表層と中核層に異なる材質を射出するサンドイッチ成形は次の特徴を持ちます。

- 既存金型の使用が可能

- 材料選定による意匠性の向上

- コアに比重の軽い材料を使用して軽量化

- 複合材料で特性を活かす

- コアに再生材・バイオマス材を使用した環境的配慮

サンドイッチ成形の利点を

リサイクル原料の活用にも

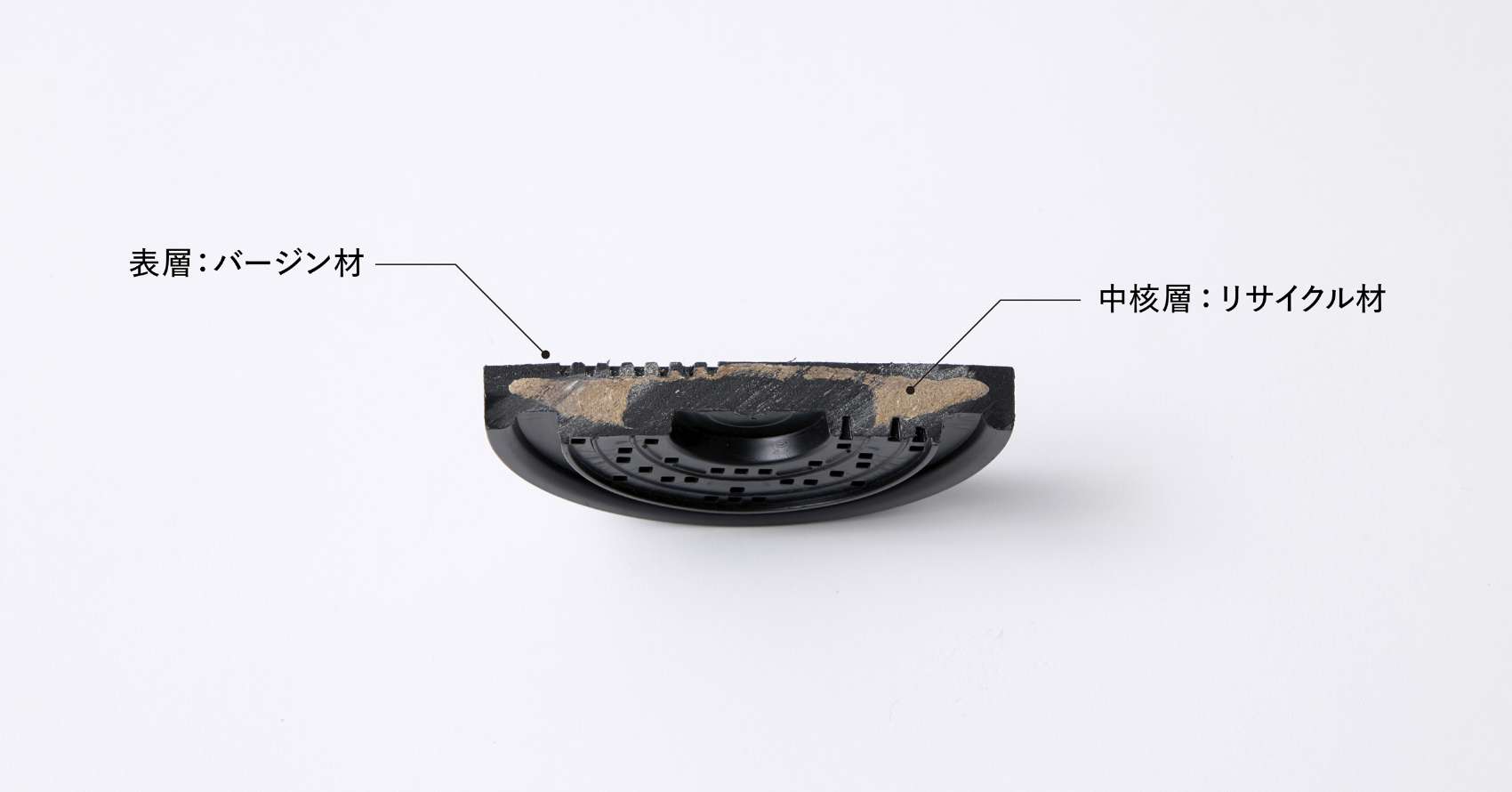

自然環境配慮型の製品開発の観点から、プラスチック業界では再生原料などへの関心が高まっています。しかし再生原料活用の場面では、物性の低下や外観への影響などがかねての課題でした。これを解決する一つの方法が当社のサンドイッチ成形技術です。

中核層には再生原料を、表層にはバージン材(新品原料)をそれぞれ用いることで、意匠性を保つ一方、再生材利用による製造コスト低減や自然環境への配慮などにつなげることができます。

バイオマス材料を使った製品化も行っています。

八木熊では

- 1. 木粉50%以上を配合した樹脂製品

- 2. 紙51%を配合樹脂した樹脂製品

を実現させ、石油由来のプラスチックを50%削減させました。

サンドイッチ成形技術は、自然由来の材料を配合することで環境に配慮した製品を作り出します。

表層(スキン):きれいな材料(バージン材等)

中核層(コア):再生材料、バイオマス材料

当社はプラスチック廃材を原料へリサイクルする技術も持ち合わせています。

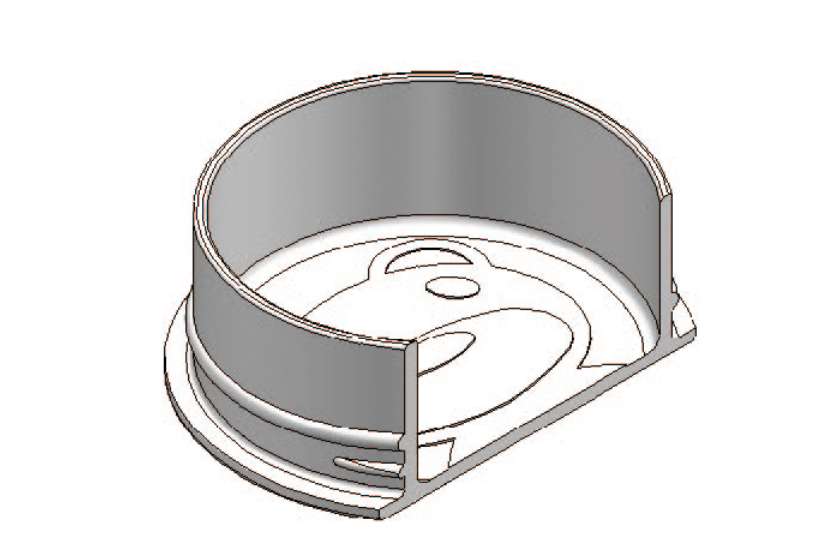

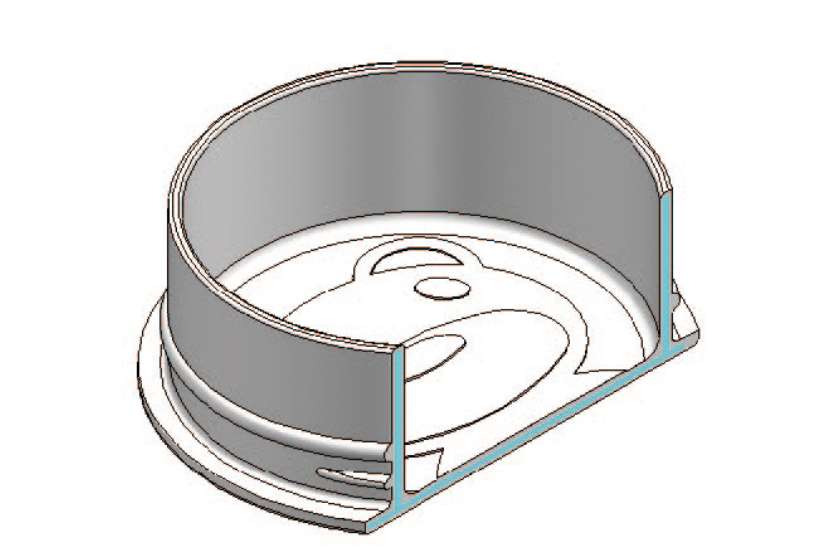

事例

容リ材(「容器包装リサイクル材」の略)+PP

現行製品を環境配慮型製品に転換

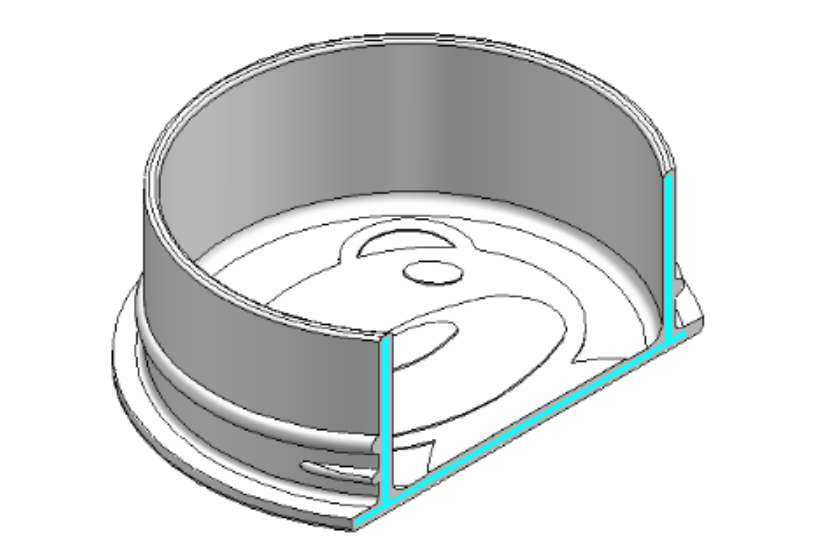

サンドイッチ成形には、次のような利点があります。

- 既存の金型を使用することが可能

- 中核層に使う材料を再生材に変えるだけで、CO2使用を20%以上削減可能

- 現行製品と遜色ない強度維持が可能

- 容器包装リサイクル材の臭いの心配なし

これらの特長を活かし、現行製品をサンドイッチ成形による製造法に変更。コストをかけずに環境配慮型製品に転換することができ、企業のイメージアップにもつながりました。

表層の素材変更によりコスト削減

表層のみ抗菌・抗ウイルス効果の樹脂を使ってコスト削減につなげた事例です。従来、淡色成形では材料すべてに抗菌剤を配合する必要がありましたが、サンドイッチ成形なら表層のみ抗菌・抗ウイルス効果のある樹脂を使えばよく、製造コストの低減が可能です。

事例

従来品(単色成形)の加工品断面図

サンドイッチ成形の加工品断面図

中核層にエコグラを用いて高強度化

自動車由来のリサイクル材であるエコグラを中核層に使った事例です。表層にPPを用いたサンドイッチ成形を採用し、製品の外観を保ったまま強度を上げることができました。

事例

強度試験機

スキン層に着色することでコア層を隠すことができる

| 荷重(N) | 変位量(㎜) | |

|---|---|---|

| PP | 1942 | 1.1 |

| スキン:PP コア:再生PPGF 40% |

2216 (20%アップ) |

0.9 (20%減) |